Galwanizowana śruba sześciokątna

Wyślij zapytanie

Na placach budowlanych śruba głowicy sześciokątnej można zobaczyć wszędzie. Używasz ich do montażu stalowych wiązek, wspierania betonowych form i budowania rusztowań. Nawet z rękawiczkami, klucze łatwo chwyta sześciokątną głowę do zaostrzenia, dzięki czemu ta śruba jest idealna do pracy na zewnątrz. Pracownicy budowlani polegają na nim w celu zabezpieczenia krytycznych komponentów: konstrukcja sześciokątna rozkłada ciśnienie i zapobiega rozluźnieniu, a jego wysoka wytrzymałość obsługuje duże obciążenia, zapewniając stabilność w trudnych warunkach, niezależnie od tego, czy łączące wiązki i kolumny, czy ramki ścian. Po prostu trzymają rzeczy razem.

Szczegóły produktu

Podczas naprawy samochodowej śruba głowicy sześciokątnej jest powszechnie stosowana do naprawy elementów, takich jak komponenty silnika, panele ciała i części zawieszenia. Technicy wolą używać tych śrub, ponieważ ich sześciokątny kształt zapewnia dobry przyczepność, co sprawia, że klucz jest mniej prawdopodobny - jest to szczególnie ważne, gdy pracuje w wąskiej przestrzeni pod maską. Przekonasz się, że śruby o różnych rozmiarach są odpowiednie dla różnych wymagań pracy: Na desce rozdzielczej mogą być używane mniejsze śruby, podczas gdy do wsporników silnika używane są większe, bardziej solidne śruby. Są one skrupulatnie zaprojektowane, aby wytrzymać wszystkie wibracje i ciepło wytwarzane przez pojazd lub ciężarówkę podczas pracy, co czyni je praktycznym wyborem do utrzymania pojazdu na drodze.

Doskonała odporność na korozję

Nasza standardowa śruba głowicy sześciokątnej jest zwykle wykonana ze stali 2, klasy 5 lub klasy 8 lub wykonanych z materiałów ze stali nierdzewnej, takich jak SS304 lub SS316. Jeśli potrzebujesz ich do trudnych środowisk morskich - takich jak te z dużą ilością słonej wody - zalecamy wybranie naszej śruby sześciokątnej A4-80 (316) ze stali nierdzewnej. Mogą skutecznie oprzeć się korozji spowodowanej słoną wodą.

W przypadku projektów wymagających dodatkowej ochrony korozji i ograniczonych budżetów możemy wytwarzać stal galwanizowaną sześciokątne śruby. Poinformuj nam swoje szczególne wymagania, abyśmy mogli je zorganizować zgodnie z Twoimi potrzebami.

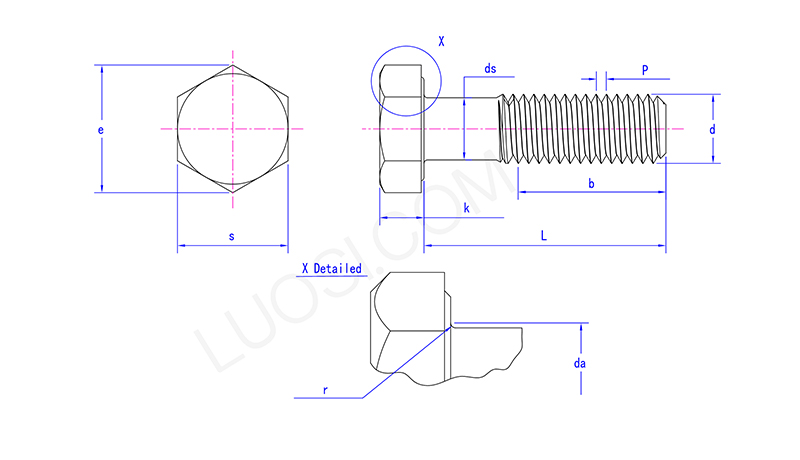

| Mon | M12 | M16 | M20 | M22 | M24 | M27 | M30 | M36 |

| P | 1.75 | 2 | 2.5 | 2.5 | 3 | 3 | 3.5 | 4 |

| B Max | 23 | 28 | 33 | 34 | 37 | 39 | 42 | 50 |

| B min | 21 | 26 | 31 | 32 | 34 | 38 | 40 | 48 |

| Tak Max | 15.2 | 19.2 | 24 | 26 | 28 | 32 | 35 | 41 |

| DS Max | 12.7 | 16.7 | 20.84 | 22.84 | 24.84 | 27.84 | 30.84 | 37 |

| DS min | 11.3 | 15.3 | 19.16 | 21.16 | 23.16 | 26.16 | 29.16 | 35 |

| E min | 23.91 | 29.56 | 35.03 | 39.55 | 45.2 | 50.85 | 55.37 | 66.44 |

| K Max | 8.45 | 10.75 | 13.9 | 14.9 | 15.9 | 17.9 | 20.05 | 24.05 |

| K min | 7.55 | 9.25 | 12.1 | 13.1 | 14.1 | 16.1 | 17.95 | 21.95 |

| R min | 1.2 | 1.2 | 1.5 | 1.5 | 2 | 2 | 2 | 2 |

| S Max | 22 | 27 | 32 | 36 | 41 | 46 | 50 | 60 |

| S min | 21.16 | 26.16 | 31 | 35 | 40 | 45 | 49 | 58.8 |